Introducción

El presente escrito trata de dar una breve explicación sobre la definición de las bombas de aguas, su constitución y su utilidad. De igual forma estaré hablando de los radiadores de automóviles, cuales son las partes que la integran, para qué sirven, los diferentes tipos que investigamos y sus funciones.

El mismo consta de dos capítulos siendo el primero dedicado a las Bombas de Agua y el segundo al los radiadores.Bombas de agua

1. DEFINICIÓN DE BOMBA DE AGUA

La bomba de agua es el dispositivo que hace circular el líquido refrigerante en el sistema de refrigeración del motor. Es accionada por una correa de transmisión y sólo funciona cuando el motor se encuentra encendido, va conectada al cigüeñal y hace circular el agua por el circuito de refrigeración y el motor, esto, se logra el intercambio de calor al ingresar el liquido por el radiador, el cual por corriente de aire disipa la temperatura.La bomba de agua es un componente vital para el buen funcionamiento del sistema que regula la temperatura con la cual el motor debe trabajar.

Las bombas de agua son responsables de hacer circular el líquido refrigerante a través del bloque de motor, radiador, culata, etc. Así mismo deben asegurar una obturación óptima, ya que las pérdidas de refrigerante ocasionarían calentamientos del motor que podrían causar averías cuantiosas en el peor de los casos. Hoy en día las bombas de agua modernas son de fundición de aluminio como los motores de los vehículos.

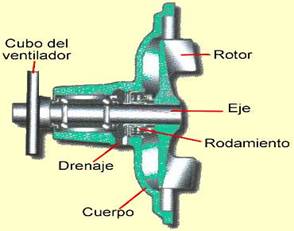

1.1. LA BOMBA DE AGUA POR DENTRO

Las partes más importantes de una bomba de agua son el eje armado (rodamiento) y el cierre (obturación). Ambas están directamente relacionadas y, con que sólo uno de estos dos elementos sea de baja calidad, se condiciona negativamente el funcionamiento de la bomba.

1.2. SUS FUNCIONES

La bomba de agua, es una bomba centrífuga accionada por el motor mediante una correa, la capacidad de la misma debe ser suficiente para proporcionar la circulación del líquido refrigerante por el circuito de refrigeración, transportando el calor sobrante hacia el exterior, el flujo del líquido refrigerante regresa a la bomba de agua a través del desviador cuando está cerrado el termostato y por el radiador cuando el termostato está abierto.El sistema bloque motor/circuito de refrigeración esta diseñado a efectos de mantener un equilibrio térmico en el motor. Este equilibrio garantiza unas condiciones de funcionamiento óptimas: combustión completa, rendimiento elevado, ausencia de polución y buena lubricación. Todo esto conlleva una mayor protección de las piezas mecánicas alargando así la vida del motor.

Radiadores

2. DEFINICIÓN DE RADIADOR

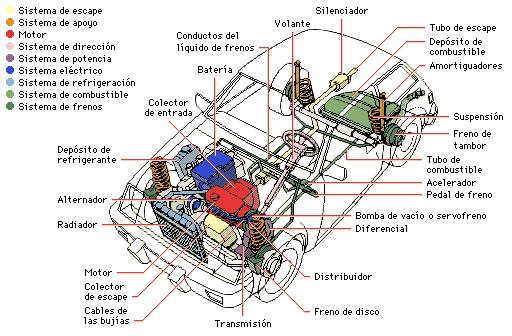

Elemento que refrigera el motor de un automóvil y, por tanto, es fundamental para su funcionamiento. Está formado por dos depósitos unidos por un haz de tubos muy finos por los que circula el líquido (agua) caliente del sistema de refrigeración. Estas pequeñas tuberías atraviesan en su camino una superficie expuesta a una corriente de aire, gracias a un ventilador o a la propia marcha del coche, y el líquido pierde el calor. Suelen estar fabricados en metales resistentes a la corrosión y que dejan disipar fácilmente el calor, como el latón, el aluminio o el cobre.

2.1. SUS PARTES

El radiador se encuentra ubicado en el frente del vehículo, tiene tapón para reponerle el agua, y cuando el vehículo esta equipado con transmisión automática; dentro de el se encuentra instalado un enfriador de aceite, que se conecta a la transmisión por medio de dos mangueras, o tuberías, que llevan y traen el aceite.

Bombas de agua y radiador

Los radiadores, traen un deposito de recuperación, la función de este deposito consiste en recibir el agua que el radiador expulsa cuando el sistema se calienta y lo recupera cuando lo requiere, si no tuviera este deposito el agua se perdería y tendríamos que estar reponiéndolo constantemente.

Los radiadores, traen un deposito de recuperación, la función de este deposito consiste en recibir el agua que el radiador expulsa cuando el sistema se calienta y lo recupera cuando lo requiere, si no tuviera este deposito el agua se perdería y tendríamos que estar reponiéndolo constantemente.

Los radiadores están formados también por un orificio ubicado en el depósito superior con la función de permitir el llenado de agua del sistema de refrigeración. Otra de las partes fijas es un grifo o tapón situado en la parte más profunda del depósito inferior que hace posible vaciar el agua o líquido de enfriamiento cuando es necesario.

Los radiadores están formados también por un orificio ubicado en el depósito superior con la función de permitir el llenado de agua del sistema de refrigeración. Otra de las partes fijas es un grifo o tapón situado en la parte más profunda del depósito inferior que hace posible vaciar el agua o líquido de enfriamiento cuando es necesario.

Algunos radiadores constan de un tubo llamado rebosadero por el que puede salir el agua de manera excesiva cuando alcanza el nivel correcto dentro del radiador, y al mismo tiempo mantiene en comunicación la parte alta del depósito superior con la atmósfera. Este tubo además tiene su extremo superior cerca del tapón de llenado de agua.

2.2. SUS FUNCIONES

Los radiadores son aparatos intercambiadores de calor, o de otra forma, aparatos en los que el calor de un cuerpo se utiliza para calentar otro, enfriándose de esta forma el primero.

El agua caliente se enfría en el radiador por medio del aire. Para que esto se produzca el agua circula por los tubos que presentan una gran superficie de contacto con el aire que pasa entre ellos.

El radiador está compuesto por un depósito superior, en el que entra posteriormente el agua que procede del motor (a través de un tubo), también existe un depósito inferior donde hay un tubo que conduce agua al motor y una gran cantidad de tubitos pequeños que comunican el depósito superior con el inferior. Alrededor de éstos la corriente de aire pasa de forma que los rodea y al final se enfría el agua.

El tapón está compuesto por una válvula que hace las funciones de cierre en la comunicación del interior del radiador con el rebosadero. Provoca además que en la parte interior del depósito superior del radiador los vapores procedentes de la evaporación del líquido de enfriamiento estén a cierta presión. Esto significa que se eleva la temperatura de ebullición y disminuye su pérdida cuando se utilizan soluciones anticongelantes. Si la presión es excesiva dentro del propio radiador crearía una situación peligrosa y vencería la fuerza del muelle que allí se encuentra, a continuación se abriría la válvula y saldrían los vapores por el tubo del rebosadero. Si sucede lo contrario, es decir, se va formando una depresión en el interior del radiador cuando se enfría en el motor, puede suceder que esta presión atmosférica consiga superar el muelle por lo que se abre la válvula y se permite la entrada al radiador del aire exterior.

Para forzar la corriente de aire a través del radiador, con la intención de enfriar el agua que contiene, se utiliza un ventilador. El movimiento de éste es sobre todo importante cuando el automóvil está parado o circula a escasa velocidad. Si el vehículo circula de una forma rápida no es tan necesario ya que el propio movimiento del automóvil crea una corriente de aire que, al pasar por los propios tubos del ventilador, ya ejerce un potente efecto de ventilación.

En el caso de que el coche esté en reposo o circulando a una velocidad apenas apreciable o simplemente baja, la corriente que se desarrolla es inapreciable y es en este instante cuando el ventilador debe actuar para que el líquido refrigerante no se sobrecaliente. En el caso de que esto sucediera el calor se puede arrastrar al motor, lo que sería muy negativo porque se puede estropear totalmente en sólo unos minutos.

Con el fin de aumentar el rendimiento del ventilador y la eficacia del radiador, entre estas dos partes se suele colocar una especie de deflector o canalizador de plancha metálica. Ahora los vehículos llevan ventiladores accionados por medios eléctricos, de manera que el ventilador funciona de forma independiente a la velocidad de giro del motor.

El motor del ventilador toma la corriente del sistema de abastecimiento eléctrico del coche. Su estado, en marcha o en estático, lo establece un termocontacto situado en la parte inferior del radiador, de tal manera que cuando el líquido de refrigeración se sitúa a la temperatura de funcionamiento establecida por el fabricante el ventilador se pone en marcha automáticamente, y cuando baja más de lo previsto el ventilador se detiene.

Los ventiladores que tienen este sistema eléctrico cuentan con bastantes ventajas, entre ellas la posibilidad de ahorrar energía. Si como ocurría en los coches de antaño, el accionamiento del ventilador dependiera de una polea del cigüeñal, sería siempre permanente y el hecho de poder aprovechar el viento producido por el movimiento del vehículo se convertiría en un inconveniente ya que el termostato debería trabajar más para mantener el circuito en índices de temperatura de régimen.

El hecho de que la refrigeración no tenga que ver directamente con la velocidad del motor puede ser positivo para evitar sobrecalentamientos en ocasiones en que, por demasiado tráfico en carretera, el motor se ve obligado a mantenerse mucho tiempo al ralentí. Incluso cuando en el ambiente la temperatura es alta el ventilador puede hallarse en muchas ocasiones sin funcionar, ahorrando de esta forma energía.

2.3. SE PUEDE DECIR QUE EXISTEN TRES TIPOS DISTINTOS DE RADIADORES:

La diferencia entre unos y otros radiadores estriba en la forma y disposición de los tubitos.

2.3.1. Los de tubos de aletas: el centro del radiador, formado a su vez por los tubos de intercambio de calor, está desarrollado por un conjunto de tubos de sección aplanada que se sitúan desde el depósito superior atravesando gran cantidad de planchas muy finas y que sirven de aletas.

2.3.2. En los radiadores de nido de abeja: el cuerpo está compuesto por finos y cortos tubitos con sus extremos ensanchados de manera hexagonal. Están soldados los unos a los otros dejando entre ellos un espacio bastante estrecho para que pase el agua mientras que el aire circula en sentido longitudinal a través de los mismos tubos

2.3.3. En el caso de los radiadores de tubos planos: éstos están unidos por mediación de unas cintas en sus bordes, dejando entre ellas un delgado camino para el agua. Estos tubos están colocados de manera doblada, formando una especie de zigzag, para obligar al agua a recorrer un camino mucho más largo y estar más tiempo en contacto con las superficies enfriadas por el aire.

2.3.3. En el caso de los radiadores de tubos planos: éstos están unidos por mediación de unas cintas en sus bordes, dejando entre ellas un delgado camino para el agua. Estos tubos están colocados de manera doblada, formando una especie de zigzag, para obligar al agua a recorrer un camino mucho más largo y estar más tiempo en contacto con las superficies enfriadas por el aire.

Algunos radiadores constan de un tubo llamado rebosadero por el que puede salir el agua de manera excesiva cuando alcanza el nivel correcto dentro del radiador, y al mismo tiempo mantiene en comunicación la parte alta del depósito superior con la atmósfera. Este tubo además tiene su extremo superior cerca del tapón de llenado de agua.

2.2. SUS FUNCIONES

Los radiadores son aparatos intercambiadores de calor, o de otra forma, aparatos en los que el calor de un cuerpo se utiliza para calentar otro, enfriándose de esta forma el primero.

El agua caliente se enfría en el radiador por medio del aire. Para que esto se produzca el agua circula por los tubos que presentan una gran superficie de contacto con el aire que pasa entre ellos.

El radiador está compuesto por un depósito superior, en el que entra posteriormente el agua que procede del motor (a través de un tubo), también existe un depósito inferior donde hay un tubo que conduce agua al motor y una gran cantidad de tubitos pequeños que comunican el depósito superior con el inferior. Alrededor de éstos la corriente de aire pasa de forma que los rodea y al final se enfría el agua.

El tapón está compuesto por una válvula que hace las funciones de cierre en la comunicación del interior del radiador con el rebosadero. Provoca además que en la parte interior del depósito superior del radiador los vapores procedentes de la evaporación del líquido de enfriamiento estén a cierta presión. Esto significa que se eleva la temperatura de ebullición y disminuye su pérdida cuando se utilizan soluciones anticongelantes. Si la presión es excesiva dentro del propio radiador crearía una situación peligrosa y vencería la fuerza del muelle que allí se encuentra, a continuación se abriría la válvula y saldrían los vapores por el tubo del rebosadero. Si sucede lo contrario, es decir, se va formando una depresión en el interior del radiador cuando se enfría en el motor, puede suceder que esta presión atmosférica consiga superar el muelle por lo que se abre la válvula y se permite la entrada al radiador del aire exterior.

Para forzar la corriente de aire a través del radiador, con la intención de enfriar el agua que contiene, se utiliza un ventilador. El movimiento de éste es sobre todo importante cuando el automóvil está parado o circula a escasa velocidad. Si el vehículo circula de una forma rápida no es tan necesario ya que el propio movimiento del automóvil crea una corriente de aire que, al pasar por los propios tubos del ventilador, ya ejerce un potente efecto de ventilación.

En el caso de que el coche esté en reposo o circulando a una velocidad apenas apreciable o simplemente baja, la corriente que se desarrolla es inapreciable y es en este instante cuando el ventilador debe actuar para que el líquido refrigerante no se sobrecaliente. En el caso de que esto sucediera el calor se puede arrastrar al motor, lo que sería muy negativo porque se puede estropear totalmente en sólo unos minutos.

Con el fin de aumentar el rendimiento del ventilador y la eficacia del radiador, entre estas dos partes se suele colocar una especie de deflector o canalizador de plancha metálica. Ahora los vehículos llevan ventiladores accionados por medios eléctricos, de manera que el ventilador funciona de forma independiente a la velocidad de giro del motor.

El motor del ventilador toma la corriente del sistema de abastecimiento eléctrico del coche. Su estado, en marcha o en estático, lo establece un termocontacto situado en la parte inferior del radiador, de tal manera que cuando el líquido de refrigeración se sitúa a la temperatura de funcionamiento establecida por el fabricante el ventilador se pone en marcha automáticamente, y cuando baja más de lo previsto el ventilador se detiene.

Los ventiladores que tienen este sistema eléctrico cuentan con bastantes ventajas, entre ellas la posibilidad de ahorrar energía. Si como ocurría en los coches de antaño, el accionamiento del ventilador dependiera de una polea del cigüeñal, sería siempre permanente y el hecho de poder aprovechar el viento producido por el movimiento del vehículo se convertiría en un inconveniente ya que el termostato debería trabajar más para mantener el circuito en índices de temperatura de régimen.

El hecho de que la refrigeración no tenga que ver directamente con la velocidad del motor puede ser positivo para evitar sobrecalentamientos en ocasiones en que, por demasiado tráfico en carretera, el motor se ve obligado a mantenerse mucho tiempo al ralentí. Incluso cuando en el ambiente la temperatura es alta el ventilador puede hallarse en muchas ocasiones sin funcionar, ahorrando de esta forma energía.

2.3. SE PUEDE DECIR QUE EXISTEN TRES TIPOS DISTINTOS DE RADIADORES:

La diferencia entre unos y otros radiadores estriba en la forma y disposición de los tubitos.

2.3.1. Los de tubos de aletas: el centro del radiador, formado a su vez por los tubos de intercambio de calor, está desarrollado por un conjunto de tubos de sección aplanada que se sitúan desde el depósito superior atravesando gran cantidad de planchas muy finas y que sirven de aletas.

2.3.2. En los radiadores de nido de abeja: el cuerpo está compuesto por finos y cortos tubitos con sus extremos ensanchados de manera hexagonal. Están soldados los unos a los otros dejando entre ellos un espacio bastante estrecho para que pase el agua mientras que el aire circula en sentido longitudinal a través de los mismos tubos